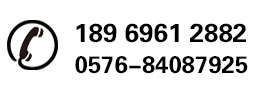

塑料模具設計與制造

模具結構設計

作者: 海川模塑

瀏覽:

次

發(fā)布時間:2019-11-04

塑料注塑模具的結構設計對模具加工是有至關重要的作用,至少我們在產(chǎn)品的模具評審時可以很好的與模廠進行配合。并根據(jù)產(chǎn)品的特點及模具的結構做出功能性的調(diào)整。把既有利于模具開模,又可以保證產(chǎn)品的外觀及裝配效果。節(jié)省了開模的費用,又保證產(chǎn)品質量實在是一件令人興奮的事情。

?

?

模具結構設計的基本程序大致如下

- 一、對塑膠產(chǎn)品圖紙及實樣手板的消化。包括了解產(chǎn)品幾何形狀、尺寸、公差及設計基準和技術要求,清楚用料名稱牌號及表面處理。

- 二、型腔數(shù)量確定及排列。數(shù)量主要根據(jù)產(chǎn)品投影面積、形狀、進度、批量及效率來定。型腔的排列涉及到模具尺寸、澆注系統(tǒng)、抽芯機構、熱交換系統(tǒng)等的設計。

- 三、分型面的確定。這對于我們在模具評審是要重點留意的地方。分型面(包括側向分型機構)選取時要不影響產(chǎn)品外觀,要有利與模具加工;有利于澆注、排氣、冷卻系統(tǒng)的設計;確保產(chǎn)品盡量流在后模;便于安裝金屬鑲件。

- 四、澆注系統(tǒng)的設計。包括主、分流的形狀尺寸,水口位置、形式、面積等。這點在產(chǎn)品的模具評審時同樣要重視。水口位置與個產(chǎn)品之間距離盡量保持一致,并使其流程最短以少壓力損失,進膠時應對著產(chǎn)品中寬暢壁厚的部分,盡量是溶接痕發(fā)生在產(chǎn)品不重要的位置,控制好塑膠流向以利于排氣及注塑鑲件的固定。五、排氣系統(tǒng)的設計。常在型腔最后充滿的部位做排氣槽,其深度要根據(jù)塑膠來確定;有時也可以利用型芯、鑲件、推桿等配合間隙來排氣;有時也可用專門的排氣塞。

- 六、冷卻系統(tǒng)的設計。重點考慮后模和型芯的冷卻。

- 七、頂出系統(tǒng)的設計。大致有機械、液壓、氣動頂出三種模式。機械頂出包括推桿、頂針、司筒、推板、推塊等。頂出點要均衡,靠近難于脫模的、剛性好的部位,以防止頂出變形等。

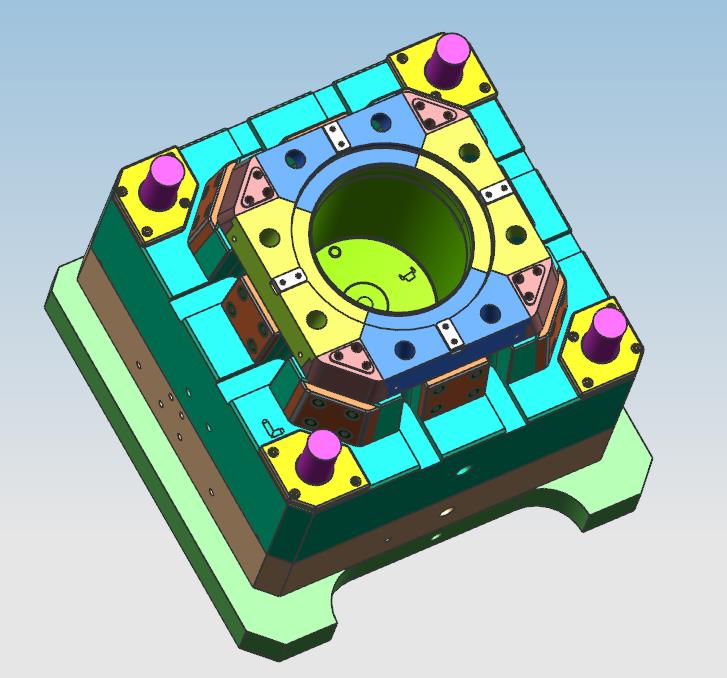

對于我們結構設計人員來說,在設計產(chǎn)品與模具評審時要注意與模具密切相關的有以下方面:

- 1、設計的尺寸精度塑膠產(chǎn)品能否滿足;

- 2、分型面是否符合外觀要求,水口是否合理;

- 3、脫模斜度是否合理;

- 4、制品壁厚是否基本均勻,壁厚變化比較大的地方是否有過渡;

- 5、是否有薄膠薄鐵料位;

- 6、后處理的可行性;

- 7、行位斜頂?shù)谋茏尶臻g是否足夠;